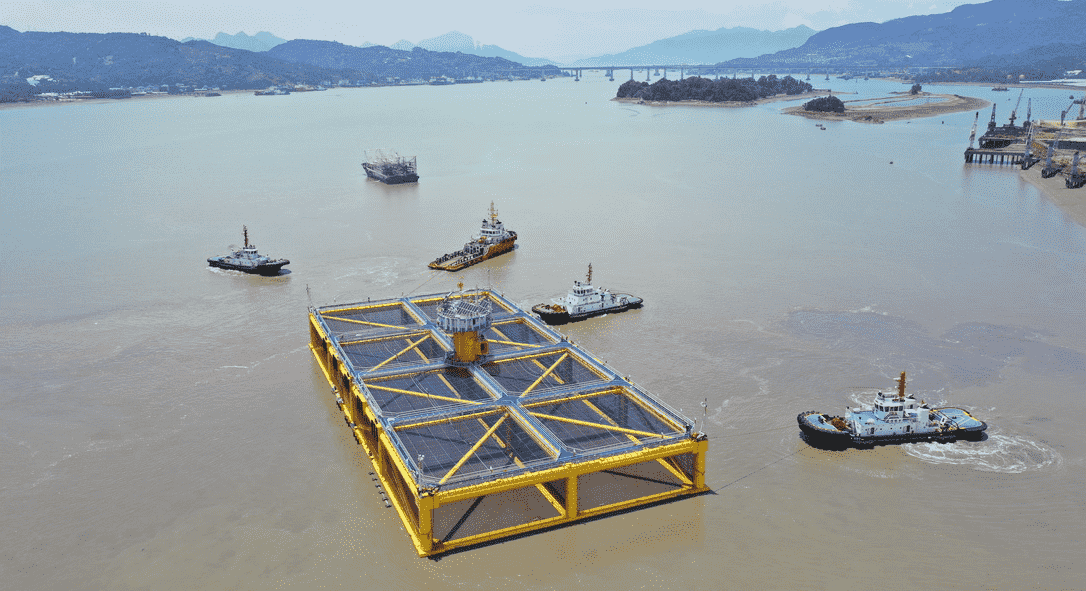

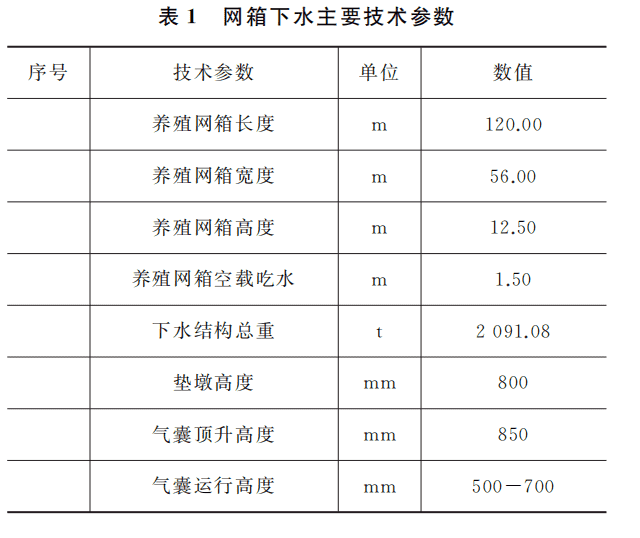

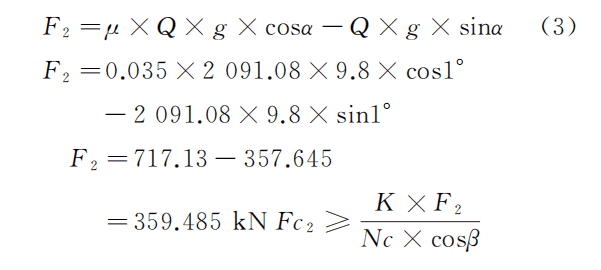

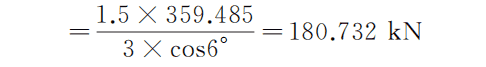

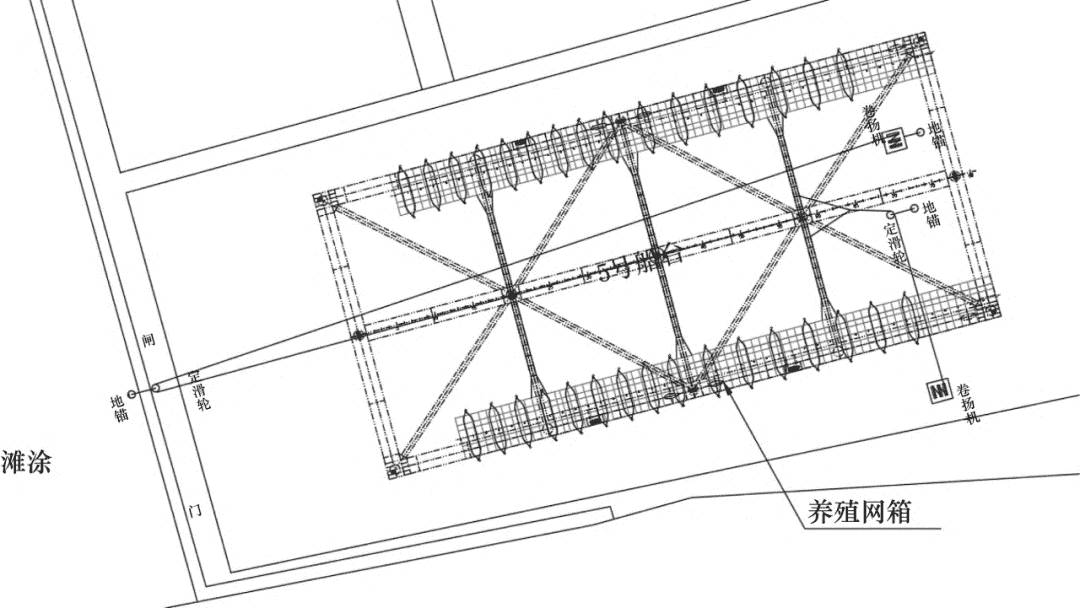

养殖网箱能否安全下水将是制约网箱建造的关键问题之一,传统船舶下水的主要方式有:船台滑道下水、船坞直接下沉下水(分为干船坞和船坞)、气囊下水、侧向下水等,对于造船业来说,上述下水方式技术较为成熟,均在实践中进行了多次应用。但对于养殖网箱来说,由于受到养殖功能的要求,养殖网箱相比于传统船舶,主体结构更为分散、宽度更大,故而养殖网箱的下水难度更大,对下水作业的安全性提出了更高的要求,为此,本文基于项目实际情况就大型框架式养殖网箱船台下水施工工艺及施工过程控制进行论述,为后续其他类似项目提供项目经验。 1项目概况 宁德深远海养殖平台项目网箱建造地址位于福建省宁德市。网箱养殖水体约65000m3,长120m,宽56m,型深12.5m,按照中国船级社相关规范进行建造,养殖网箱和下水工装均安放于船台,待养殖网箱具备下水条件后,开展下水作业。 网箱下水主要技术参数如表1. 2 下水方案研究及选择 由于深远海养殖网箱具有占地面积大、结构分散的特点,网箱建造工作受建造场地的限制较多,基于此,结合宁德深远海养殖平台项目实际情况,综合对比国内目前较为成熟的船舶建造及下水工艺,选用船台建造、气囊下水的施工工艺进行网箱的建造施工。气囊下水属于国内船只下水所采用最普遍的方案之一,基本上涵盖了大部分民用船舶,即便是五万吨级别以上的船舶,也可以利用该项技术完成下水,较为典型的是国内自行设计、建造的首艘大吨位自航式半潜船“希望之路”采用气囊下水技术,该船总长156m,型宽36m,型深10m,下水重量达12900t。gw-ocean 网箱主体为由3m、2m和1m直径钢管组装的框架式结构,网箱纵向结构为3m直径钢管,在养殖平台底部直接铺设气囊将会面临以下问题: (1)养殖平台底部钢管结构与气囊接触面积较小,导致气囊承载力不足。 (2)底部钢管结构导致气囊两端上翘,气囊与地面的接触面积减小;且移动方向容易发生跑偏。 (3)底部钢管结构侧面悬挂渔网,气囊滚动可能导致渔网破损。 为解决以上问题,提出以下解决措施: (1)在养殖平台底部两侧3m钢管下各设置一个下水平台,该平台主体结构为一个长方形箱体,并在上部设置支墩用以支撑养殖平台,底部为平面,增大其与气囊的接触面积。 (2)两侧下水平台底部设置横向加强横梁,使得下水工装成为一个整体,保证下水过程中整体结构同步。 (3)横向加强横梁设置支墩,为中纵结构提供一定支撑,一定程度上降低中纵结构的局部应力。 (4)下水平台为钢制板架结构,内部设置压载舱,下水后可向压载舱内部注水,使得下水平台下沉,从而与养殖平台分离。 (5)下水平台与养殖平台分离后,可通过压缩空气排出压载水,自由上浮,有效回收使用。 3 关键施工技术 养殖网箱气囊下水施工工艺流程如图1所示,主要包含施工准备、牵引钢丝绳连接、气囊就位及顶升、养殖网箱移位、养殖网箱下水及拖带、养殖网箱与下水工装分离等流程,以下针对下水过程中的关键施工技术进行介绍。 图1 施工工艺流程图 3.1 下水工装布置及绑扎 由于养殖网箱主体由圆管组成,气囊承载压力面不满足要求,特制专用下水平台,网箱两侧底部各布置一个平台(钢制浮力平台),平台尺寸105m×8m×1.5m,平台上部根据网箱结构在加强位置布置支墩,下水平台在养殖网箱主体合拢前先测量定位安装到位,养殖网箱主体在平台面上画线拼装,同时在两个下水平台之间安装加强工装结构,工装结构如图2所示。 图2 下水工装示意图 网箱与下水工装的绑扎按照组合体横倾5°、纵倾2°的载荷进行设计。在布置气囊前,按照设计图纸使用工字钢等焊接限位结构,网箱与支墩、限位结构的接触面应设置垫木,避免造成网箱外部油漆损伤(图3)。 图3 绑扎设计图 3.2 钢丝绳连接 根据CB/T3837-2011,下水移船时系船钢丝绳承受的最大拉力按公式1[5]计算: 绞车钢丝绳牵引力按以下公式2[3]校核: 式中: F为下水移船时钢丝绳最大拉力的数值,单位为千牛(kN);α为气囊承托的船舶在坡道上产生的倾角的数值,单位为度(°);μ为气囊滚动阻力系数,由坡道坡度、地面材质、气囊结构、内压、摆放等诸多因素确定;V为移船速度的数值,单位为米每秒(m/s);T为绞车制动响应时间的数值,单位为秒(s);Fc为绞车钢丝绳牵引力的数值,单位为千牛(kN);K为安全系数,K=1.2~1.5;Nc为滑轮组上的钢丝绳道数;β为绞车牵引钢丝绳与F方向的夹角,单位为度(°),一般不大于6°。 经计算,为防止网箱下滑,需施加的外力F1为: 根据计算结果,由于摩擦力较大,气囊顶升之后,网箱将会静止于船台上,但是为了防止网箱移位过快,设置卷扬机及滑轮组以控制移位速度。网箱移位时,需提供的初始外力F2为: 基于上述计算结果,在艏部加强横梁前装焊一个200kN的吊钩,吊钩两侧简距5m位置各安装1个100kN的眼板,选用D卸扣(许用负荷大于100kN)、直径40mm圆股钢丝绳(船厂50t卷扬机自带)。gw-ocean 在闸口处设置一个地锚和定滑轮,在网箱艏部中纵部位两侧地面各设置1个地锚,在网箱艏部地锚附近设置1个20t卷扬机,然后连接钢丝绳,穿过1个定滑轮后与焊接在艏部加强横梁中部的吊钩连接(构成自脱钩装置),形成为网箱移位提供下移牵引力的牵引系统1。 在网箱艏部右舷设置50t卷扬机,连接钢丝绳穿过艏部右舷定滑轮,与焊接在艏部加强横梁前部的2个眼板连接,形成移位制动牵引系统2,用以防止网箱移位速度过快,为网箱移位减速(图4)。 图4 总平面布置图 3.3 气囊选用及布置 下水作业选取气囊符合“GB/T33487—2017船舶与海上技术船舶下水用气囊”行业标准的各项检验要求,以下选取GB/T33487—2017QG7/1.8x10型号气囊,即七层帘子布高承载力气囊:直径D=1.8m,长度L=10m; 气囊应按GB/T33487—2017的检验规则经检验合格。气囊被用于养殖网箱下水前应做无载充气试验,充气压力取该直径气囊工作压力的1.25倍。 养殖网箱下水用滚动气囊的数量按下列公式计算: 式中:N为滚动气囊的数量(只);K1为系数,K1=1.2~1.3;Q为下水养殖网箱自重(t);g为重力加速度(m/s2);Cb为方形系数;R为每米气囊允许的承载力(kN/m),见GB/T33487-2017表3;Ld为在舯剖面处气囊囊体与养殖网箱接触长度(m);N1为接续气囊数量(只),一般取2~4只。 下水时重力加速度g:9.8m/s2,每米气囊允许的承载力R:257kN/m;在舯剖面处气囊囊体与养殖网箱下水平台接触长度Ld:8m;接续气囊数量N1:2~4只;系数K1:1.2~1.3;按照以上的数据采用超高压气囊,工作压力达到0.23MPa,规格为有效长度:8m,直径:1.8m。 气囊使用数量根据上面的公式: 经计算,N=16.96,N取大于17只以上,暂取32只,另备用8只。 滚动气囊之间的中心距应保证结构强度,同时还应防止滚动气囊之间压叠在一起,一般可用以下公式来校核其间距: 式中:L为下水养殖网箱托盘有效长度(m);N为滚动气囊的数量(只);D为滚动气囊囊体公称直径(m);养殖网箱下水专用平台长度L都适于垫上气囊。 按照养殖网箱主要数据: 通过以上公式的计算,满足要求。 钢丝绳连接完成后,按照气囊布置图在叉车、牵引绞车等设备辅助在下水平台底部布置气囊。在纵向养殖网箱重心位置前后区域适当增加气囊数量。气囊在养殖网箱下水专用平台底下应单排摆放,气囊轴向中心线应垂直于养殖网箱移动方向。下水气囊布置如图5所示。 图5 气囊布置示意图 3.4 顶升、撤墩及移位 气囊布置完成后,按照由艉部向艏部的顺序分多次给气囊充气,当养殖网箱及下水工装的重量全部承压于气囊上时,继续缓慢充气,使得气囊高度达到850mm,控制调整使养殖网箱与地平线保持平行。施工人员应了解气囊的使用性能,充气操作人员必须站在气囊嘴的侧面。 组织工人将绳扣套于墩木中部,在叉车的牵引下将墩木拆除。在同一横剖面上应先拆中间部位墩木,然后向两侧拆。纵向应先拆除中间区域的墩木,然后分别往前后方向拆除。拆最后一只墩时,施工人员应在养殖网箱两侧外进行,严禁人员进入下水工装底部。在靠两侧处应安放部分松动的墩木,待移养殖网箱前最后时刻拆除。 待墩木全部拆除后,按照由艏部向艉部的顺序分多次给气囊泄压,使得气囊高度降至700mm,为后续下水作业做好准备。 船台搭载位置位于距闸门27m,网箱纵向中心线与闸门线垂直。按照《船舶用气囊上排、下水工艺要求》CB/T3837—2011标准,本养殖网箱属于Ⅲ类船舶下水,移船速度不得大于4m/min,由于本养殖网箱及下水平台结构较为复杂,移动速度将控制在1.5m/min以下。 开始移位时,50 t卷扬机缓慢放松牵引系统2的钢丝绳,并启动20 t卷扬机收紧牵引系统1的钢丝绳,为网箱移位提供初始动力。 待网箱开始移动后,50t卷扬机缓慢放松钢丝绳、20t卷扬机缓慢收紧钢丝绳,从而保证网箱移位速度在1.5m/min以下。如发现网箱移位有加快趋势,20t卷扬机制动,停止收紧钢丝绳,50t卷扬机降低放绳速度,必要时制动,缓慢收紧钢丝绳,从而使得网箱减速,待网箱匀速且低速移位时,20t卷扬机收紧钢丝绳、50t卷扬机放松钢丝绳。待接近下水位置时,50t卷扬机提前缓慢制动,减缓网箱移动,最终养殖网箱位置图6所示。实际操作过程中,网箱下水前1天下午15:00开始初步移位,用时约20min,移位约20m,移位完成后,在工装底部继续布置墩木用以提供支撑,确保整体下水系统安全。 图6养殖网箱至下水位置侧视图 3.5 网箱下水及拖带 拖带眼板处连接缆绳,缆绳另一端漂浮于水面上,最终与拖轮1、拖轮2进行连接,连接之后,拖轮将缆绳放长在指定位置就位(图7)。 图7 养殖网箱下水 潮水观察员根据潮汐表及时观测潮位,同时派专人监控气囊、养殖网箱及工装结构等状态,如发现气囊气压不足及时补气。水上警戒船只应随时警戒,注意过往船只,下水位置上下游500m禁止船舶通航。 待确认闸口水深满足下水要求后,下水总指挥下达下水作业命令,工作人员切断牵引系统2钢丝绳,开始下水作业,由牵引系统1(设置自脱钩,待网箱下水时可自动脱离)缓慢提供外力,同时在网箱艏部设置2台装载机进行推动。当网箱开始快速移位时,撤除所有外部牵引力,拖轮根据网箱移位情况缓慢向前移动,始终保持缆绳不过于松弛且不受力。下水作业时,剩余拖轮及警戒船在水上待命,全力保障下水作业安全。养殖网箱与工装结构具备自浮条件并稳定后,如存在未滚动出来的气囊,需小船用牵引绳撤除养殖网箱底部的气囊。gw-ocean 网箱下水过程中,拖轮1、拖轮2保持移动并收紧缆绳,养殖网箱完全下水后拖轮向交溪上游转弯航行,控制网箱方向,避免其由于下水惯性过大而冲向对岸。待养殖网箱停止移动后,拖轮3、拖轮4在艉部带缆,而后拖轮1、拖轮2在网箱艏部带缆,警戒船在网箱两侧警戒。网箱下水过程持续2min,拖轮带缆用时15min。 3.6 网箱与下水工装分离 养殖网箱及工装下水之后,由拖轮拖带至工装分离水域,用时2h。网箱与下水工装分离水域提前布置4口锚及锚缆,网箱及下水工装拖航到位后与提前抛设的锚缆连接,拖轮解缆。 解除养殖网箱及下水工装的连接、固定,按照既定顺序对称打开下水工装各舱室的阀门,向下水平台内部注水、压载,使下水工装稳定下潜。为保证整体结构的稳定性,需按照一定顺序进行压载,压载顺序为4+13→5+12→6+11→7+10→8+9→1+16→3+14→2+15,舱室编号如图8所示: 图8 下水平台舱室分布图 待下水工装完全入水后,观察养殖网箱的吃水是否平衡,如网箱四角吃水均在1.9m左右,则证明网箱与下水工装已经实现完全脱离。分离完成后,拖轮带缆,解除养殖网箱锚缆连接,由拖轮将网箱拖带至指定码头靠泊。下水工装则采取空压机充气的方式排出工装内部舱室压载水,从而实现下水工装的上浮,最后进行回收。gw-ocean 4 结语 近年来,我国在深远海渔业养殖装备方面开展了许多实践和探索,目前国内养殖装备相关企业逐步积累养殖装备建造方面的经验,自主研发、建造了多项国产大型深远海养殖装备。由于深远海养殖装备的独特的养殖功能,其结构与传统船舶存在较大差异,对于建造场地的规模要求相对较高,进而对于建造船厂提出了更高的要求。本文介绍了一种船台气囊下水的施工工艺,该工艺一定程度上降低建造场地对于网箱建造的约束,从而有力推进深远海养殖设备建造的向前发展。经过实践检验,大型框架式养殖网箱采用气囊下水的施工工艺切实可行。基于该工艺的施工过程,现总结几点气囊下水工艺特点以供后续类似项目参考。 (1)养殖网箱前期准备工作较为琐碎,需确定养殖网箱及工装结构、场地、船舶设备、工机具、潮位等满足下水条件,故而,开工前应制定详细施工计划,明确现场管理及施工人员责任分工,确保各项工作稳步推进。 (2)下水施工涉及陆地、水域多处作业面,参与施工队伍较多,应建立有效沟通机制,明确管理体系,注重整个作业过程中的统筹协调。 (3)养殖网箱及工装结构规模较大,下水作业影响范围涉及陆地和水域,需采取设置警戒线、警戒船等措施,确保周边环境安全。 (4)船台气囊下水施工工艺与潮位高度相关,因此,应根据潮汐表,提前掌握下水位置的水深情况,进而根据潮位变化选择合适的窗口期。 (5)下水工装及加强结构针对性较强,需根据不同网箱结构进行修改、完善,后续相关项目可根据实际情况进一步优化下水工装结构,提高其利用率及经济性。gw-ocean THE END 来源 | 原刊于《海洋开发与管理》;2024年 作者 | 张骞锋,王禄凯,陈明佳, 中交海洋建设开发有限公司 排版 | 数智深蓝公众号

客服电话 (点击复制)

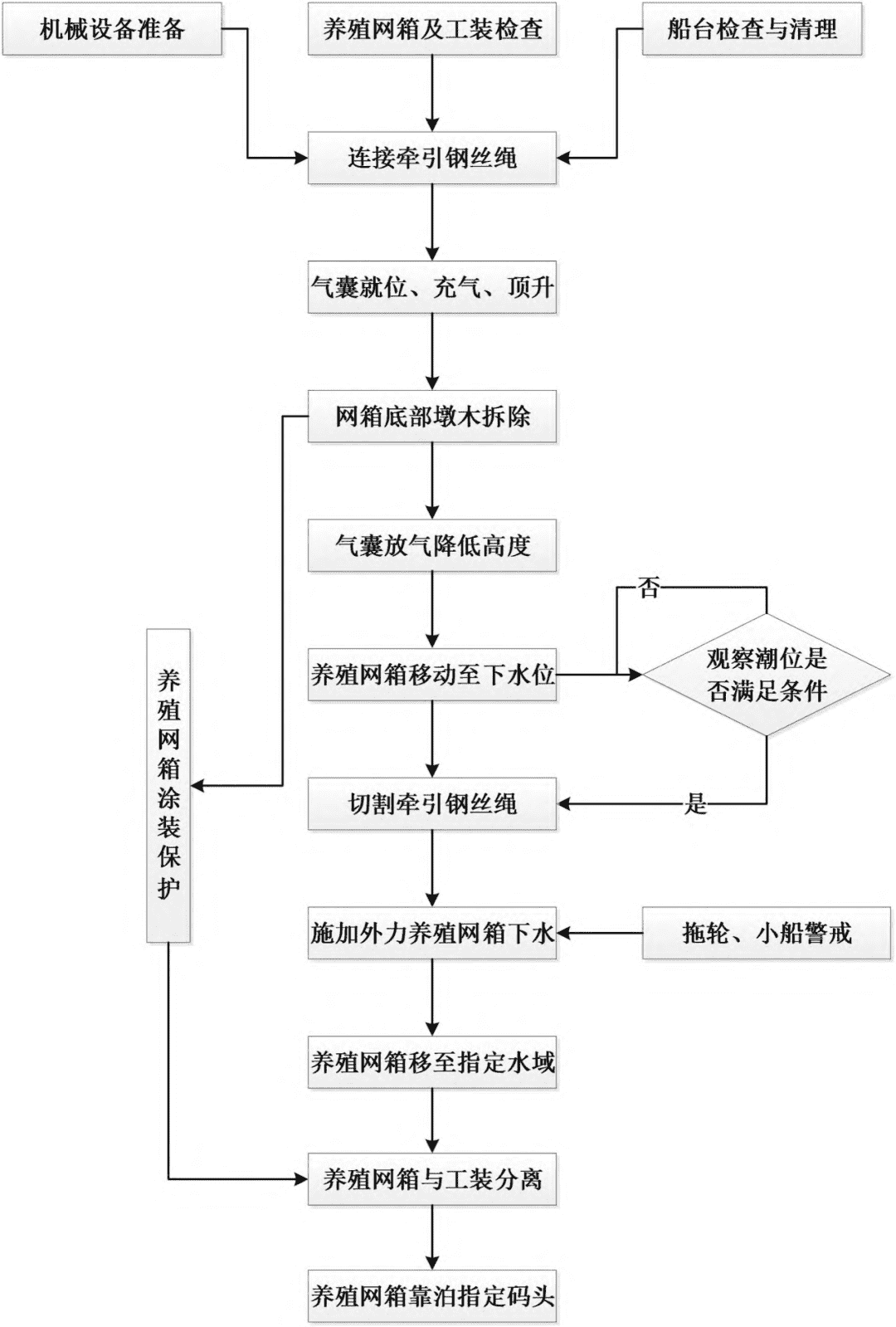

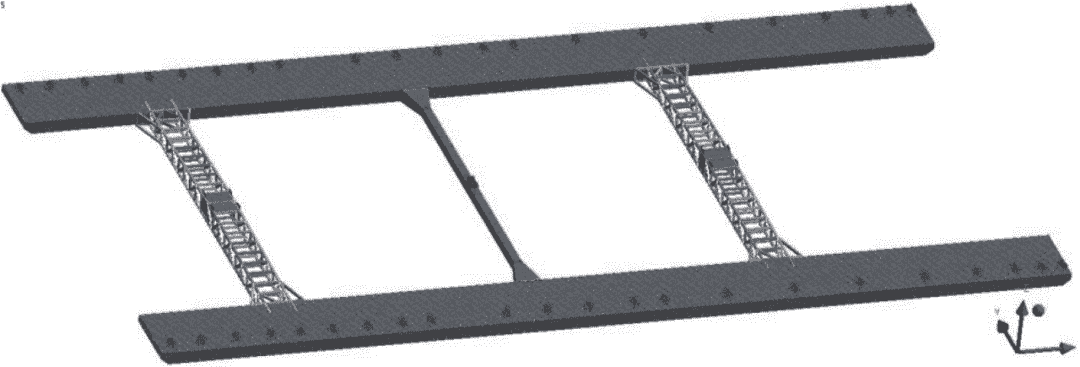

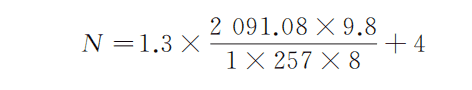

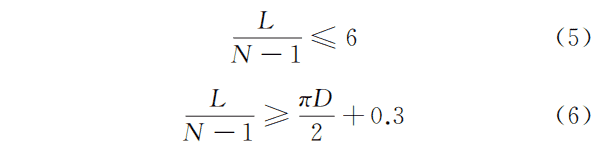

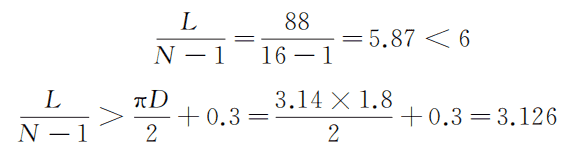

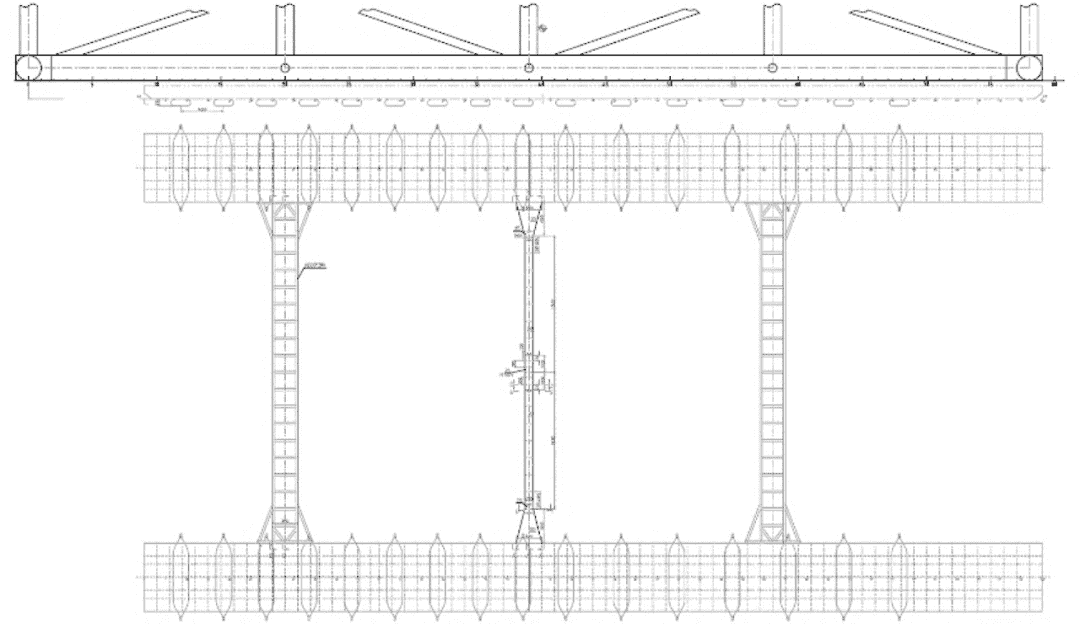

18150019696

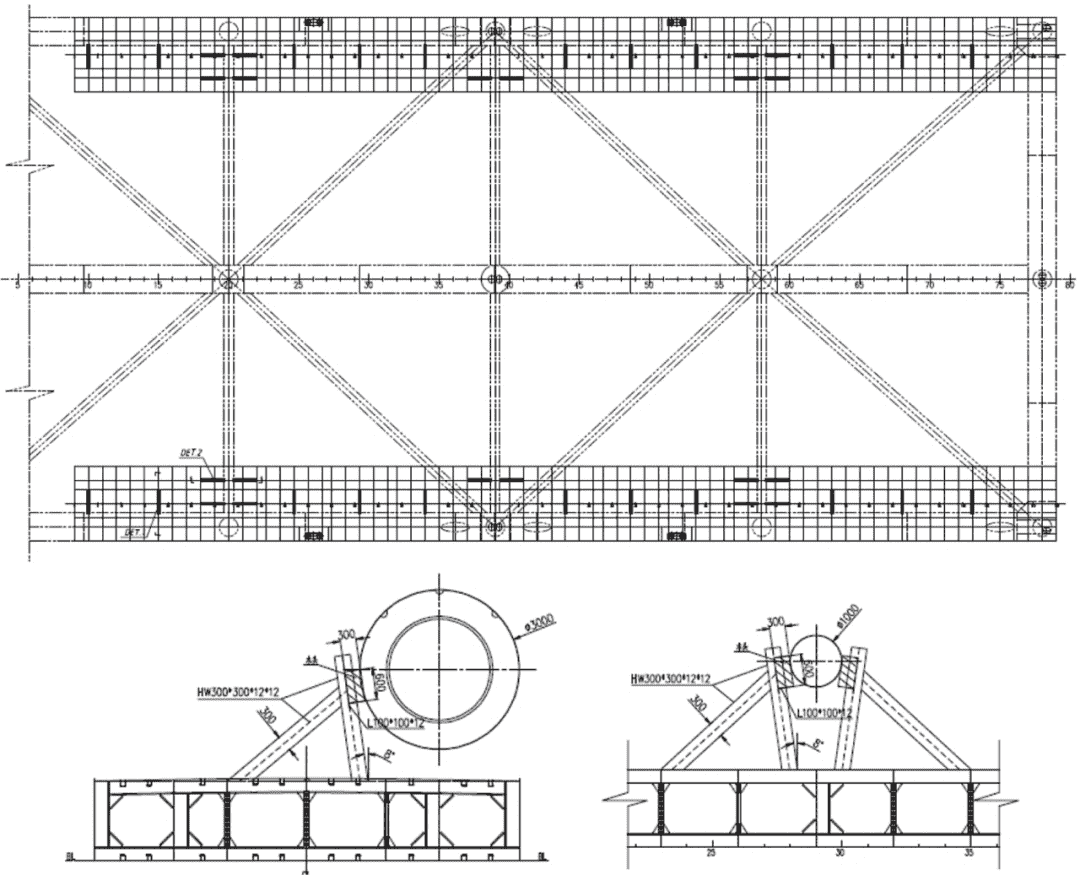

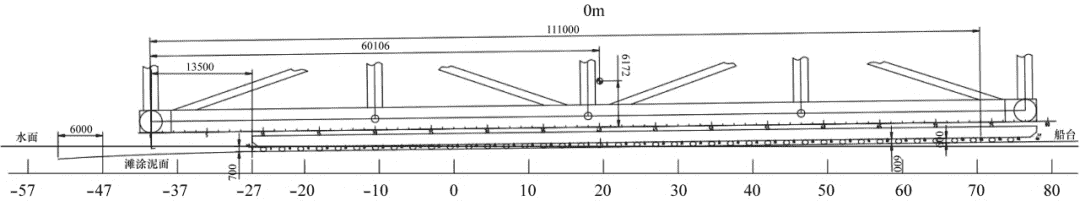

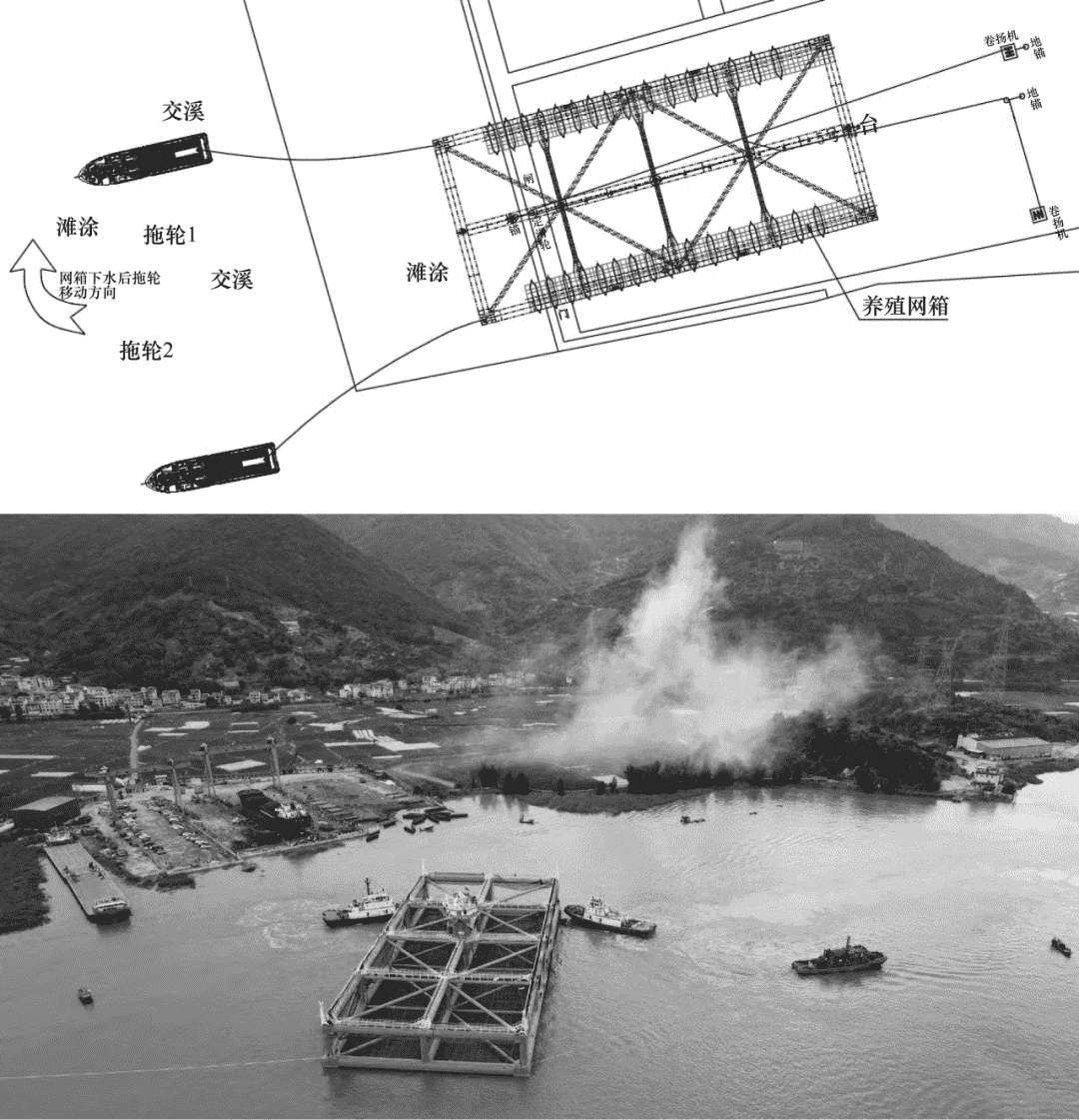

微信公众账号

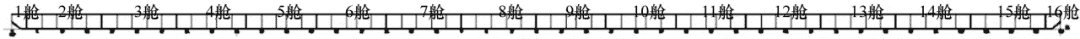

微信扫一扫加关注

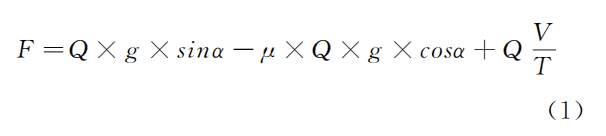

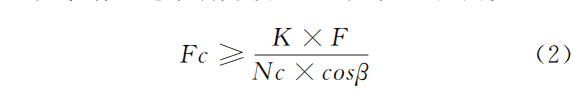

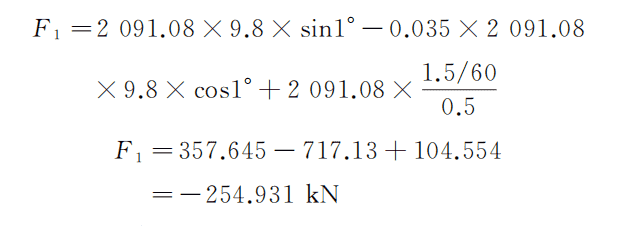

顶部